Your Trusted Partner in Oil, Gas, Petrochemical, and Other Industrial Supplies

Converter Dalam Instrumentasi Industri: Peran, Jenis, Aplikasi, dan Tantangan

Dalam industri seperti minyak & gas, petrokimia, pembangkit listrik, serta pengolahan air, sistem instrumentasi berfungsi sebagai tulang punggung dalam pemantauan dan pengendalian proses. Setiap sistem instrumentasi memiliki standar sinyal yang beragam, baik dalam bentuk sinyal listrik (tegangan atau arus), tekanan pneumatik, maupun sinyal analog dan digital. Perbedaan standar ini dapat menjadi tantangan dalam integrasi perangkat, terutama ketika perangkat dari berbagai produsen atau teknologi yang berbeda harus bekerja sama dalam satu sistem. Oleh karena itu, converter sinyal menjadi komponen penting yang memungkinkan komunikasi yang lancar dan kompatibilitas antar perangkat.

3/4/202510 min baca

Dalam industri seperti minyak & gas, petrokimia, pembangkit listrik, serta pengolahan air, sistem instrumentasi berfungsi sebagai tulang punggung dalam pemantauan dan pengendalian proses. Setiap sistem instrumentasi memiliki standar sinyal yang beragam, baik dalam bentuk sinyal listrik (tegangan atau arus), tekanan pneumatik, maupun sinyal analog dan digital. Perbedaan standar ini dapat menjadi tantangan dalam integrasi perangkat, terutama ketika perangkat dari berbagai produsen atau teknologi yang berbeda harus bekerja sama dalam satu sistem. Oleh karena itu, converter sinyal menjadi komponen penting yang memungkinkan komunikasi yang lancar dan kompatibilitas antar perangkat.

Pengertian Converter

Converter adalah perangkat yang mengubah satu jenis sinyal menjadi jenis lain sehingga dapat digunakan oleh sistem kontrol, pemantauan, atau aktuator. Misalnya, dalam sistem kontrol berbasis pneumatik, sinyal listrik dari pengontrol harus dikonversi menjadi tekanan udara sebelum dapat menggerakkan aktuator katup. Begitu pula, sensor tekanan yang menghasilkan sinyal pneumatik perlu dikonversi menjadi sinyal listrik agar dapat diinterpretasikan oleh sistem digital. Dengan adanya converter, transisi antara berbagai bentuk sinyal dapat dilakukan dengan presisi tinggi, memastikan bahwa data yang dikirim dan diterima tetap akurat dan dapat diandalkan.

Peran converter tidak hanya sebatas memastikan kompatibilitas, tetapi juga meningkatkan efisiensi operasional dengan mengurangi kebutuhan untuk mengganti atau memodifikasi perangkat keras yang ada. Dalam lingkungan industri yang menuntut keandalan tinggi, pemilihan converter yang tepat sangatlah krusial. Kesalahan dalam pemilihan atau penggunaan converter dapat menyebabkan gangguan operasional, penurunan akurasi data, atau bahkan kegagalan sistem yang berdampak pada keselamatan dan produktivitas. Oleh karena itu, pemahaman tentang jenis-jenis converter, kelebihan dan kelemahannya, serta aplikasi yang sesuai sangat diperlukan untuk memastikan kinerja sistem yang optimal. Artikel ini akan membahas berbagai jenis converter yang umum digunakan, analisis kelebihan dan kekurangannya, serta contoh kasus kesalahan dalam pemilihan dan penggunaannya di lapangan.

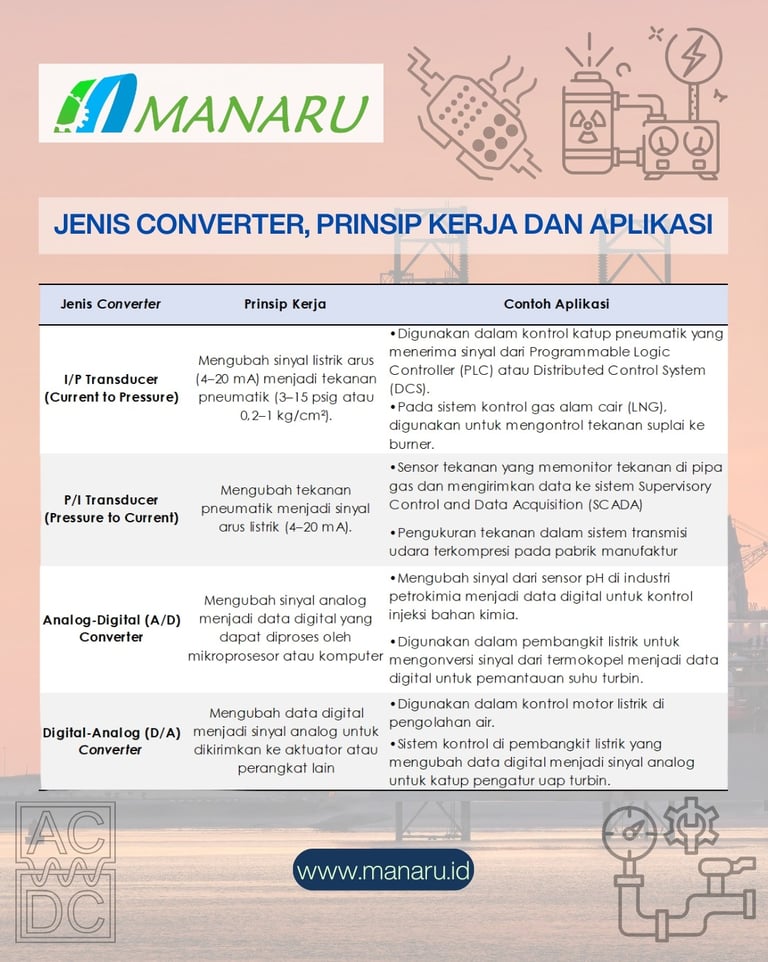

Jenis-jenis Converter dan Prinsip Kerjanya

Secara umum, converter dalam instrumentasi industri dapat diklasifikasikan sebagai berikut:

1. I/P Transducer (Current to Pressure)

Mengubah sinyal listrik arus (4–20 mA) menjadi tekanan pneumatik (3–15 psig atau 0,2–1 kg/cm²).

Contoh aplikasi:

Digunakan dalam kontrol katup pneumatik yang menerima sinyal dari Programmable Logic Controller (PLC) atau Distributed Control System (DCS).

Pada sistem kontrol gas alam cair (LNG), digunakan untuk mengontrol tekanan suplai ke burner.

2. P/I Transducer (Pressure to Current)

Mengubah tekanan pneumatik menjadi sinyal arus listrik (4–20 mA).

Contoh aplikasi:

Sensor tekanan yang memonitor tekanan di pipa gas dan mengirimkan data ke sistem Supervisory Control and Data Acquisition (SCADA).

Pengukuran tekanan dalam sistem transmisi udara terkompresi pada pabrik manufaktur.

3. Analog-Digital (A/D) Converter

Mengubah sinyal analog menjadi data digital yang dapat diproses oleh mikroprosesor atau komputer.

Contoh aplikasi:

Mengubah sinyal dari sensor pH di industri petrokimia menjadi data digital untuk kontrol injeksi bahan kimia.

Digunakan dalam pembangkit listrik untuk mengonversi sinyal dari termokopel menjadi data digital untuk pemantauan suhu turbin.

4. Digital-Analog (D/A) Converter

Mengubah data digital menjadi sinyal analog untuk dikirimkan ke aktuator atau perangkat lain.

Contoh aplikasi:

Digunakan dalam kontrol motor listrik di pengolahan air.

Sistem kontrol di pembangkit listrik yang mengubah data digital menjadi sinyal analog untuk katup pengatur uap turbin.

Kelebihan dan Kelemahan Masing-Masing Converter

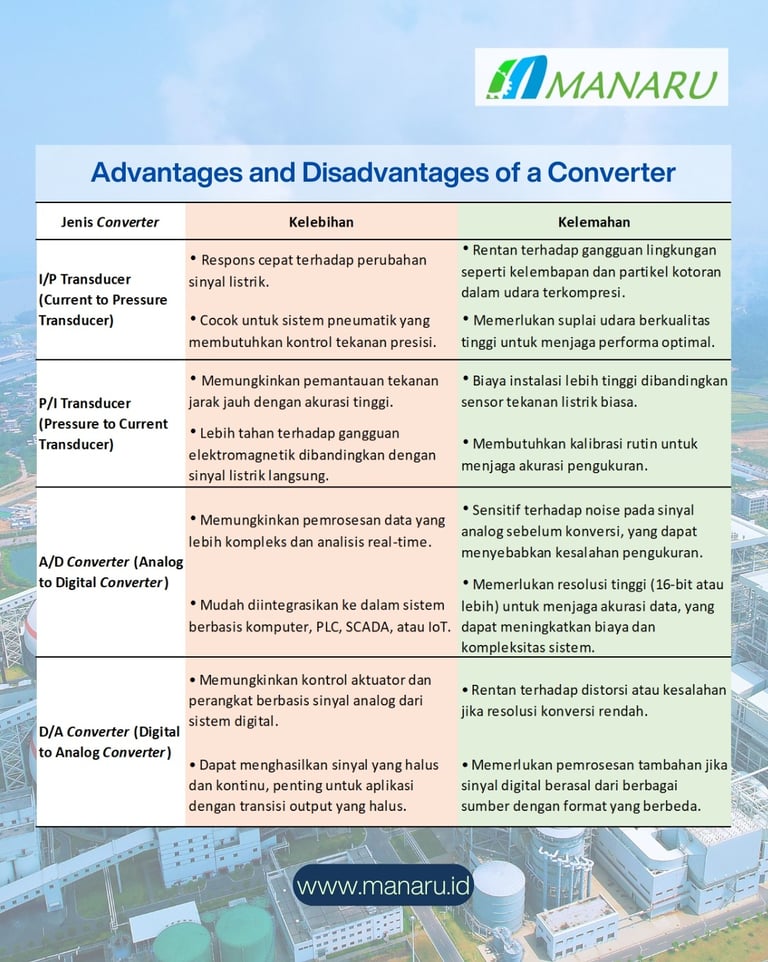

1. I/P Transducer (Current to Pressure Transducer)

Kelebihan:

I/P transducer memiliki respons cepat terhadap perubahan sinyal listrik, menjadikannya ideal untuk sistem kontrol pneumatik yang memerlukan penyesuaian tekanan secara presisi. Perangkat ini sangat cocok untuk aplikasi industri yang bergantung pada kontrol tekanan halus, seperti pengoperasian aktuator pneumatik dan katup kontrol dalam sistem pengendalian proses.

Kelemahan:

Namun, perangkat ini memiliki beberapa kelemahan, terutama kerentanannya terhadap gangguan lingkungan. Kelembapan dan partikel kotoran dalam udara terkompresi dapat menyebabkan penurunan performa atau bahkan kegagalan operasional jika tidak ditangani dengan baik. Oleh karena itu, suplai udara berkualitas tinggi sangat diperlukan agar transducer ini dapat berfungsi secara optimal, yang menambah kompleksitas dan biaya pemeliharaan.

2. P/I Transducer (Pressure to Current Transducer)

Kelebihan:

P/I transducer memungkinkan pemantauan tekanan jarak jauh dengan akurasi tinggi, karena sinyal listrik (seperti 4-20 mA) yang dihasilkan lebih tahan terhadap gangguan elektromagnetik (EMI) dibandingkan dengan sinyal tegangan langsung. Hal ini menjadikannya sangat efektif untuk sistem pengukuran tekanan dalam jaringan industri yang luas, seperti pabrik kimia, minyak & gas, serta sistem distribusi fluida.

Kelemahan:

Di sisi lain, P/I transducer memiliki biaya instalasi yang lebih tinggi dibandingkan sensor tekanan listrik biasa, karena memerlukan komponen tambahan seperti pemancar dan sistem wiring yang lebih kompleks. Selain itu, kalibrasi rutin diperlukan untuk menjaga akurasi, terutama dalam lingkungan industri yang memiliki fluktuasi suhu dan tekanan tinggi yang dapat memengaruhi kinerja sensor dari waktu ke waktu.

3. A/D Converter (Analog to Digital Converter)

Kelebihan:

A/D converter memainkan peran penting dalam sistem digital modern karena memungkinkan pemrosesan data yang lebih kompleks dan analisis real-time. Dengan mengubah sinyal analog menjadi format digital, perangkat ini dapat dengan mudah diintegrasikan ke dalam sistem berbasis komputer, PLC, SCADA, atau IoT, sehingga mendukung otomatisasi industri yang lebih canggih.

Kelemahan:

Namun, A/D converter memiliki kelemahan utama, yaitu sensitivitas terhadap noise pada sinyal analog sebelum konversi. Jika tidak ada filter atau pengolahan sinyal yang memadai, noise dapat mengakibatkan kesalahan pengukuran dan interpretasi data. Selain itu, untuk memastikan akurasi data yang tinggi, A/D converter harus memiliki resolusi tinggi (minimal 16-bit atau lebih), yang dapat meningkatkan biaya dan kompleksitas desain sistem elektronik.

4. D/A Converter (Digital to Analog Converter)

Kelebihan:

D/A converter memungkinkan kontrol aktuator dan perangkat berbasis sinyal analog dari sistem digital, seperti komputer atau mikrokontroler. Ini sangat penting dalam sistem kontrol industri yang memerlukan keluaran analog untuk mengoperasikan motor, katup kontrol, dan sistem hidrolik atau pneumatik. Selain itu, D/A converter dapat menghasilkan sinyal yang halus dan kontinu, yang sangat penting untuk aplikasi yang memerlukan transisi halus dalam perubahan output.

Kelemahan:

Meskipun demikian, kelemahan utama D/A converter adalah kerentanannya terhadap distorsi atau kesalahan jika resolusi konversinya rendah. Jika resolusi tidak mencukupi, sinyal analog yang dihasilkan bisa mengalami quantization error, yang menyebabkan sistem bekerja dengan ketidakakuratan. Selain itu, pemrosesan tambahan sering kali diperlukan jika sinyal digital berasal dari berbagai sumber dengan format yang berbeda, yang dapat memperumit desain sistem.

Contoh Kesalahan dalam Pemilihan dan Penggunaan Converter

1. Kesalahan dalam Pemilihan Converter dalam Instrumentasi

Dalam sistem instrumentasi industri, pemilihan converter yang tepat sangat penting untuk memastikan akurasi pengukuran, keamanan, dan kinerja sistem secara keseluruhan. Kesalahan dalam memilih converter dapat menyebabkan gangguan operasional, risiko keselamatan, serta penurunan efisiensi proses. Berikut adalah beberapa kesalahan umum yang sering terjadi dalam pemilihan converter, dampaknya, serta solusi yang direkomendasikan.

a. Penggunaan I/P Transducer Standar di Lingkungan Eksplosif Tanpa Mempertimbangkan Faktor Keamanan

Kesalahan:

I/P transducer (Current to Pressure) adalah perangkat yang mengubah sinyal arus listrik (biasanya 4-20 mA) menjadi sinyal tekanan pneumatik untuk mengendalikan aktuator atau katup. Namun, dalam lingkungan industri yang mudah terbakar atau eksplosif (seperti kilang minyak, pabrik petrokimia, dan fasilitas gas alam), penggunaan I/P transducer standar yang tidak memiliki fitur keselamatan intrinsik atau desain explosion-proof dapat menimbulkan bahaya serius.

Dampak:

Risiko kebakaran atau ledakan akibat potensi kebocoran udara bertekanan yang dapat bercampur dengan gas atau uap mudah terbakar di sekitar peralatan.

Percikan listrik internal dari transducer standar dapat memicu ledakan jika beroperasi di lingkungan yang memiliki konsentrasi gas atau debu yang mudah terbakar.

Kegagalan sistem kontrol karena perangkat dinonaktifkan untuk alasan keamanan, menyebabkan downtime dan potensi kerugian produksi.

Solusi:

Gunakan I/P transducer dengan sertifikasi explosion-proof (misalnya Yokogawa PK200, Fisher 846, atau ABB TZIDC), yang dirancang untuk lingkungan berbahaya dan sesuai dengan standar keselamatan seperti ATEX, IECEx, dan FM Approval.

Pastikan instalasi dilakukan sesuai standar proteksi zona berbahaya, seperti penggunaan kabel shielded, pelindung konektor, dan penempatan perangkat di area aman atau menggunakan housing tahan ledakan.

Gunakan sistem loop listrik berdaya rendah atau intrinsically safe (IS) barrier untuk mencegah percikan atau pelepasan energi yang dapat memicu kebakaran.

b. Penggunaan A/D Converter dengan Resolusi Rendah pada Aplikasi Pengukuran Tekanan Tinggi

Kesalahan:

A/D converter (Analog to Digital) adalah perangkat yang mengubah sinyal analog dari sensor tekanan menjadi data digital untuk diproses oleh sistem kontrol (PLC, DCS, atau SCADA). Dalam aplikasi pengukuran tekanan tinggi, penggunaan A/D converter dengan resolusi rendah (misalnya 8-bit atau 10-bit) dapat menyebabkan hasil pengukuran yang kurang akurat.

Dampak:

Kesalahan pengukuran tekanan akibat kurangnya granularitas dalam konversi sinyal, yang dapat mengakibatkan perbedaan besar antara nilai aktual dan nilai yang terbaca oleh sistem.

Kontrol sistem yang tidak presisi, menyebabkan fluktuasi tekanan yang tidak diinginkan dan berpotensi merusak peralatan atau mengganggu kestabilan proses.

Kesulitan dalam deteksi perubahan kecil dalam tekanan, yang sangat penting dalam sistem dengan toleransi ketat seperti industri farmasi, kimia, atau minyak & gas.

Solusi:

Gunakan A/D converter dengan resolusi tinggi (16-bit atau lebih), seperti Texas Instruments ADS1115 atau Analog Devices AD7606, yang mampu memberikan tingkat presisi yang lebih tinggi dalam konversi sinyal.

Pastikan A/D converter memiliki linearitas tinggi dan tingkat noise yang rendah, sehingga sinyal yang dikonversi tidak mengalami distorsi atau gangguan dari faktor eksternal.

Gunakan filter digital dan teknik pengolahan sinyal, seperti oversampling dan averaging, untuk meningkatkan akurasi pengukuran pada sistem dengan dinamika tekanan yang tinggi.

2. Kesalahan dalam Penggunaan Converter dalam Instrumentasi

Dalam dunia instrumentasi industri, penggunaan converter seperti P/I transducer (Pressure to Current) dan D/A converter (Digital to Analog) sangat penting untuk memastikan integritas dan akurasi transmisi sinyal antara sensor, kontroler, dan aktuator. Namun, kesalahan dalam instalasi dan pemeliharaan converter dapat menyebabkan gangguan operasional yang signifikan. Berikut adalah beberapa kesalahan umum yang sering terjadi, dampaknya terhadap sistem, serta solusi yang direkomendasikan:

a. Instalasi P/I Transducer Tanpa Mempertimbangkan Panjang dan Material Tubing Pneumatik

Kesalahan:

P/I transducer digunakan untuk mengubah sinyal tekanan menjadi sinyal arus listrik, yang kemudian dikirim ke sistem kontrol. Namun, sering kali instalasi dilakukan tanpa mempertimbangkan panjang dan jenis material tubing pneumatik yang menghubungkan transduser ke sumber tekanan.

Dampak:

Penggunaan tubing yang terlalu panjang dapat menyebabkan delay dalam transmisi sinyal tekanan, sehingga respons sistem terhadap perubahan tekanan menjadi lambat.

Material tubing yang tidak sesuai (misalnya bahan yang memiliki elastisitas tinggi atau tidak tahan tekanan) dapat menyebabkan fluktuasi tekanan, yang berujung pada ketidakakuratan sinyal output.

Potensi kerugian tekanan (pressure drop) yang tidak terduga, yang mengakibatkan nilai tekanan yang terbaca oleh transduser tidak sesuai dengan kondisi aktual di lapangan.

Solusi:

Gunakan tubing dengan panjang optimal sesuai dengan standar instalasi instrumentasi, umumnya seminimal mungkin untuk mengurangi waktu respon sinyal.

Pilih material tubing yang memiliki ketahanan terhadap tekanan tinggi dan karakteristik respons yang stabil, seperti stainless steel atau bahan polimer dengan rigiditas tinggi.

Pastikan koneksi rapat dan bebas dari kebocoran untuk menghindari penurunan tekanan yang dapat mempengaruhi akurasi transduser.

b. D/A Converter Tidak Dikalibrasi Ulang Setelah Penggantian Perangkat Kontrol

Kesalahan:

D/A converter digunakan untuk mengubah sinyal digital dari sistem kontrol menjadi sinyal analog yang kemudian dikirim ke aktuator atau motor penggerak. Namun, setelah penggantian perangkat kontrol (misalnya PLC, DCS, atau sistem SCADA), sering kali kalibrasi ulang D/A converter tidak dilakukan.

Dampak:

Output analog yang tidak akurat, menyebabkan aktuator atau motor menerima sinyal kendali yang salah, sehingga sistem bekerja di luar spesifikasi.

Perubahan karakteristik output, misalnya terjadi offset atau nonlinearitas dalam sinyal analog, yang dapat mengganggu kestabilan proses industri.

Respon sistem menjadi tidak konsisten, yang dapat memicu fluktuasi dalam tekanan, suhu, atau variabel proses lainnya.

Solusi:

Lakukan kalibrasi ulang D/A converter setiap kali ada perubahan pada perangkat kontrol atau penggantian hardware lainnya.

Gunakan kalibrator presisi untuk memastikan bahwa sinyal output yang dihasilkan sesuai dengan standar yang diharapkan.

Terapkan jadwal kalibrasi berkala untuk mencegah degradasi performa D/A converter dalam jangka panjang.

Tren Masa Depan Converter

Seiring dengan perkembangan teknologi dan meningkatnya tuntutan efisiensi dalam industri, sistem converter juga mengalami inovasi yang signifikan. Berikut adalah beberapa tren utama dalam pengembangan converter untuk aplikasi industri masa depan:

1. Teknologi Nirkabel

Converter berbasis WirelessHART dan ISA100 menjadi solusi utama dalam sistem industri modern untuk mengurangi kompleksitas pemasangan kabel serta meningkatkan fleksibilitas sistem.

Keunggulan Teknologi Nirkabel dalam Converter:

Reduksi Biaya Instalasi: Eliminasi kabel fisik mengurangi kebutuhan infrastruktur kabel yang mahal dan kompleks.

Fleksibilitas dan Skalabilitas: Mudah dipasang di area yang sulit dijangkau, seperti pabrik kimia atau kilang minyak lepas pantai.

Keamanan dan Reliabilitas: Standar seperti WirelessHART dan ISA100 memastikan komunikasi data yang aman, terenkripsi, dan minim latensi.

Peningkatan Pemantauan Jarak Jauh: Memungkinkan integrasi dengan Industrial Internet of Things (IIoT) untuk pemantauan real-time melalui cloud atau sistem SCADA.

Contoh Aplikasi:

Converter tekanan nirkabel dalam sistem pemantauan jaringan pipa gas alam.

I/P transducer berbasis WirelessHART untuk mengontrol katup dalam fasilitas manufaktur tanpa memerlukan kabel sinyal.

2. Integrasi AI dan Machine Learning

Kecerdasan buatan (AI) dan machine learning (ML) semakin berperan dalam meningkatkan performa dan efisiensi converter industri.

Peran AI dan ML dalam Converter:

Diagnostik Prediktif: Mampu mendeteksi pola abnormal dalam data sensor dan memperingatkan potensi kegagalan sebelum terjadi, mengurangi waktu henti (downtime).

Optimasi Kinerja: converter dapat menyesuaikan respons berdasarkan pola data historis untuk meningkatkan efisiensi kontrol.

Kompensasi Noise dan Gangguan: Algoritma ML dapat mengenali dan mengurangi dampak gangguan sinyal dari lingkungan sekitar.

Pemantauan Self-Calibration: Sistem AI dapat mengidentifikasi perubahan dalam karakteristik sinyal input dan melakukan penyesuaian kalibrasi secara otomatis.

Contoh Aplikasi:

A/D converter dalam sistem pemantauan turbin angin yang dapat menganalisis pola getaran untuk mendeteksi potensi kegagalan komponen.

P/I transducer pintar yang memanfaatkan AI untuk menyesuaikan pembacaan tekanan di pabrik pengolahan kimia, mengurangi fluktuasi sistem.

3. Material dan Desain Ramah Lingkungan

Teknologi industri semakin berorientasi pada efisiensi energi dan keberlanjutan lingkungan. Oleh karena itu, inovasi material dan desain converter berfokus pada ketahanan dan pengurangan dampak lingkungan.

Inovasi dalam Material dan Desain:

Material Tahan Korosi: Penggunaan paduan logam khusus dan pelapis anti-korosi untuk meningkatkan umur pakai di lingkungan yang ekstrem (misalnya, area dengan kelembapan tinggi atau paparan bahan kimia agresif).

Efisiensi Energi: Pengembangan converter dengan konsumsi daya rendah, memungkinkan pengoperasian lebih hemat energi, terutama untuk perangkat bertenaga baterai atau panel surya.

Miniaturisasi dan Kompak: Desain lebih kecil dan ringan memungkinkan pemasangan lebih mudah serta integrasi ke dalam sistem yang lebih kompleks.

Bahan Ramah Lingkungan: Penggunaan plastik daur ulang atau material berbasis bio yang mengurangi dampak limbah elektronik.

Contoh Aplikasi:

I/P transducer dengan material tahan korosi yang digunakan dalam industri maritim untuk mengontrol tekanan pada sistem ballast kapal.

D/A converter hemat energi dalam sistem kontrol pencahayaan industri berbasis sensor cahaya otomatis.

Kesimpulan

Converter sinyal merupakan elemen krusial dalam sistem instrumentasi industri, memungkinkan integrasi berbagai perangkat dengan standar sinyal yang berbeda. Pemilihan converter yang tepat harus mempertimbangkan kebutuhan aplikasi, kondisi lingkungan, serta keandalan dan akurasi yang diperlukan. Kesalahan dalam pemilihan atau instalasi dapat berdampak signifikan pada kinerja sistem secara keseluruhan. Oleh karena itu, pemahaman mendalam mengenai jenis-jenis converter, prinsip kerja, serta kelebihan dan kekurangannya sangat diperlukan untuk memastikan operasi yang efisien dan andal di berbagai sektor industri.

Baca Juga

Sensor dan Transmitter dalam Dunia Instrumentasi : Peran, Prinsip Kerja, dan Aplikasi di Berbagai Industri

Instrumentasi : Sistem Kontrol, Transmisi Data, dan Sinyal Instrumen

Menyingkap Rahasia Pengukuran Suhu: Dari Termometer hingga Pyrometer

Pengukuran Tekanan (Pressure Measurement) : Pengertian, Prinsip Kerja, dan Alat Ukur

Mengenal Beragam Metode Pengukuran Level Fluida untuk Industri Modern

Memahami Prinsip dan Teknologi Pengukuran Aliran Fluida (Flow Measurements)

SOCIAL MEDIA

OFFICIAL STORE

We offer solutions to customers in need of quality equipment for the industry.

CATEGORY

Instrumentation

Valve

Fitting & Flange

Electrical

General Trading for Project

PT. Karya Manaru Energi

Kirana Two Office Tower, Lantai 10A, Jl. Boulevard Timur No.88

Pegangsaan Dua, Kelapa Gading, Jakarta Utara

DKI Jakarta - 12450

HEAD OFFICE

© 2026 PT. Karya Manaru Energi.

All Right Reserved